A pesar de que los moldes son los que habilitan la facturación, en muchas oportunidades se falla en su protección y cuidado. Este artículo revisa tres etapas en las cuales pueden tomarse mejores decisiones y acciones para alargar la vida de un molde.

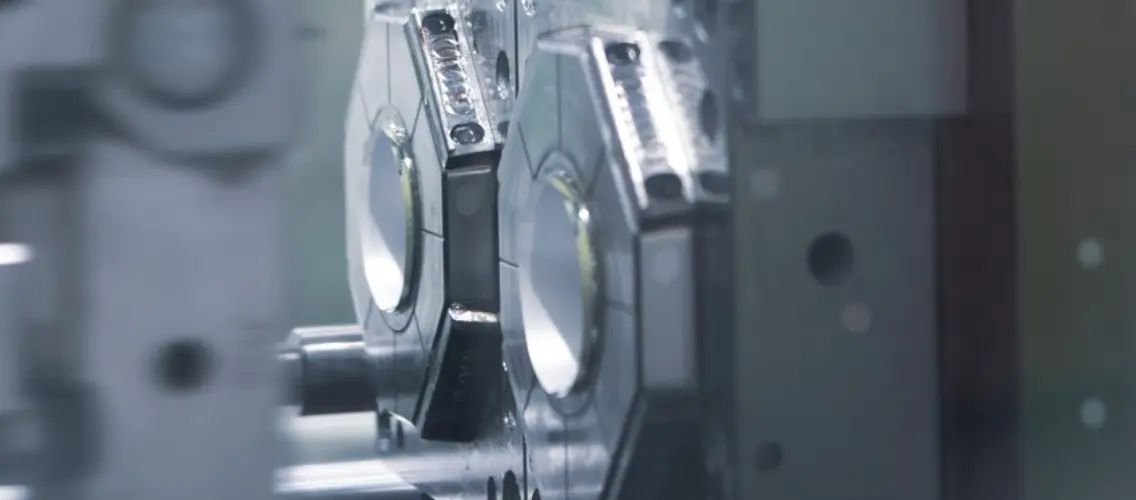

El molde de inyección es el corazón de la producción. A veces algunas empresas son conscientes de la necesidad de tener buena tecnología de procesamiento en sus máquinas inyectoras, pero no todos los transformadores de piezas inyectadas están igualmente conscientes de la necesidad de contar con buenos moldes de inyección. Y si bien algunas empresas llegan a hacer inversiones justas en moldes de buena calidad, estas inversiones no son protegidas en la planta de inyección, pues allí no se les da el cuidado adecuado.

El mejor molde es el que no se nota. El que hace su trabajo de manera confiable y repetitiva, y que nunca da de qué hablar. Cuando tenemos un molde en el cual la pieza sale con calidad conforme, dimensiones precisas, donde todas las cavidades trabajan y donde tenemos el ciclo con el cual se hicieron las negociaciones, es allí donde tenemos un molde con el cual todos podemos estar tranquilos.

Primer paso: saber comprar

El primer paso para tener un molde en estas condiciones es comprarlo de esa manera. A veces es el equipo financiero de la empresa el que toma las decisiones finales del molde, y se inclinan por comprar “gangas”, que terminan pagándose con tiempos de ciclo excesivamente largos, con mala calidad del producto inyectado y con una baja durabilidad. He visto incluso moldes que nunca llegaron a arrancarse. Esos “ahorros” son costosas lecciones.

El costo inicial de un molde está determinado por tres factores principales: los materiales, el diseño y la manufactura.

Los materiales determinan la conductividad térmica, y por tanto el tiempo de ciclo. Tener esta discusión con los proveedores es importante: dónde puede incurrirse en insertos de alta conductividad, cómo mejorar los materiales para tener mejor tenacidad y dónde tiene sentido utilizar aceros resistentes a la corrosión. Así mismo, vale la pena tener en cuenta cuándo se necesitan características específicas que den mejores condiciones al mecanizado, como las condiciones de polichabilidad.

En el diseño damos mucho valor al ingenio y a la calidad de mecanismos móviles y de expulsión. Yo, en lo personal, tiendo siempre a recomendar dar mayor valor al diseño de la refrigeración. Muchas veces no somos conscientes de que una mala refrigeración puede incrementar hasta dos veces los tiempos de enfriamiento. Tener los canales de refrigeración cerca a la parde del molde permite incrementar el gradiente de temperatura entre metal y plástico, y con ello incrementar la tasa de remoción de calor. Así mismo, se deben evitar soluciones de expulsión o machos extremadamente largos y delgados (con una alta relación de aspecto). Este tipo de soluciones se parten después de apenas meses de operación, o se deflectan, limitando la disponibilidad de las cavidades y su vida útil.

En la manufactura es importante evitar procesos de fabricación que puedan inducir tensiones residuales dentro de los moldes, y también contar con procesos adecuados de endurecimiento. Piezas con dureza excesiva serán también piezas más frágiles. Y componentes que no cuenten con el correspondiente alivio de tensiones podrán fatigarse y fracturarse más rápidamente. No debemos nunca perder de vista que la operación de inyección es extremadamente exigente para los moldes y sus componentes: hasta 2000 veces la presión atmosférica se puede desarrollar dentro del molde en cada ciclo.

Segundo paso: operar para durar

Después de haber adquirido un molde con criterio técnico además de financiero, es importante hacerlo durar. Y para ello, el primer caso es que todos estemos conscientes de lo que vale el molde y de lo que nos cuesta no tenerlo disponible.

Una de las recomendaciones que siempre hago a las empresas es contarles a sus operarios cuánto vale el molde con el que van a trabajar. Siempre en las capacitaciones yo les digo a las personas el valor o rango de precio del molde en el que vamos a operar. Cuando nos damos cuenta de que un molde vale más que nuestra casa, somos conscientes del trato que debemos darle.

Durante la operación es importante saber qué daña al molde. Hay tres momentos en el ciclo de inyección que generan sufrimiento en el molde: el momento de inyección y sobre todo el punto de conmutación (o la posición donde se genera el cambio entre el llenado volumétrico y el sostenimiento); la fuerza de cierre que se aplica y las carreras de apertura y cierre.

En el momento de la inyección se genera un pico de presión dentro del molde de inyección. A partir de que la pieza se ha llenado aproximadamente en un 60%, se genera un pico de presión que se dispara hacia el 90-95% del llenado. Es por eso que es recomendable hacer la conmutación en este rango, para evitar que la presión que se levante dentro del molde sea demasiado alta. Cuidar la posición del punto de conmutación es crítico para evitar rebabas. Así mismo, es importante recordar que la presión de sostenimiento debería estar siempre por debajo de la máxima presión alcanzada en la inyección. Un buen valor es el 80%.

La fuerza de cierre es un parámetro que se debe ajustar dependiendo del molde que se está trabajando en cada turno. En ocasiones, algunos técnicos de proceso suelen ajustar la fuerza de inyección al máximo y la dejan siempre así, para no tener que ajustarla con cada cambio de molde. Esto es un pecado mortal. El exceso de fuerza de cierre aplasta las salidas de gases (o venteos) y desgasta los filos del molde. Es otra de las razones por las que se acorta la vida útil.

Por último, al abrir y expulsar con fuerza excesiva, o peor, al cerrar y no ajustar las protecciones, es posible dañar el molde o partir machos. Algo que es inexplicable es que voluntariamente se apaguen los seguros de máquina para identificar si hay piezas atrapadas. Implementar mecanismos que eviten que los errores humanos bloqueen seguros que las máquinas traen es una de las necesidades más importantes de los trabajos de supervisión.

Tercer paso: mantener

No menos importante es dar el mantenimiento que se requiere para alargar la vida del molde. Tanto en los protocolos de montaje como en los de desmontaje es necesario utilizar la secuencia recomendada para desmontar y evitar chorreo de aguas dentro del molde o peor, en las caras de las cavidades, que puedan conllevar a tener alta oxidación.

Para este tipo de procedimientos existen productos lubricantes y de protección de las caras del molde. Este tipo de consumibles son de bajo costo y se pueden atomizar sobre las caras del molde para protegerlas del contacto con el agua. Su uso como protectores de corrosión es particularmente importante en latitudes donde hay una alta humedad relativa.

La vida del molde y sobre todo su rentabilidad está en los canales de refrigeración. Es importante invertir en bombas de recirculación de agente desincrustante y que proteja de la oxidación o la incrustación los canales. Cuando los canales se encuentren muy obstruidos, vale la pena taladrarlos nuevamente. En cualquier, caso, siempre se debe cuidar que estén limpios y que el agua pueda circular. Siempre hago el mismo símil: tener canales obstruidos es como tener colesterol en las arterias.

Finalmente, para mantener la vida útil de los moldes es importante contar con buenas prácticas de protección, lubricación y almacenamiento. Nada más triste que entrar en una planta de inyección y encontrar miles o millones de dólares abandonados en el piso, sin película de protección y expuestos a viruta o polvo del medio ambiente. Terminar cada ciclo, documentar el estado del molde y seguir un protocolo de limpieza y lubricación son pasos esenciales para mantener la vida útil de estos preciosos activos.

Fuente: https://www.plastico.com/